Mikä on suppilon suunnittelun vaikutus ruuviekstruuderin syöttöjärjestelmä ruokinnan tehokkuudesta?

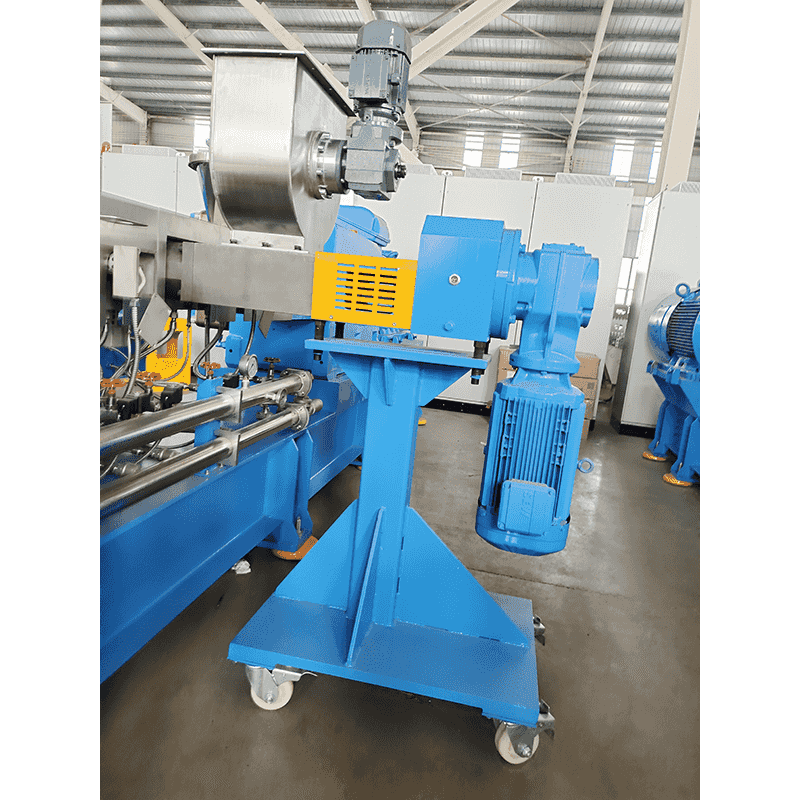

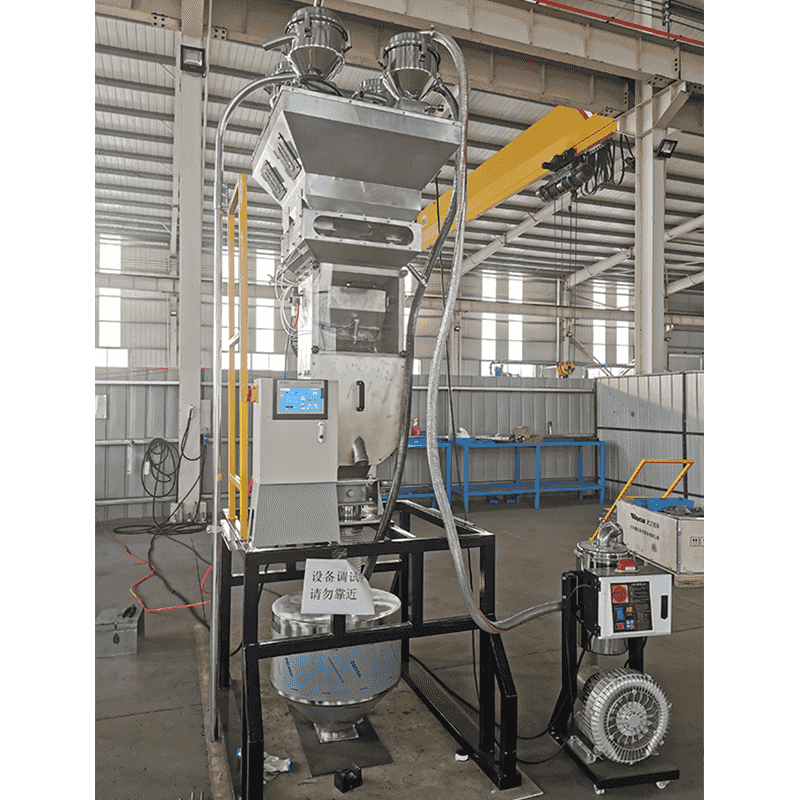

Suppilon halkaisija ja tilavuus vaikuttavat suoraan syöttönopeuteen. Jos suppilon suu on liian pieni tai tilavuus on riittämätön, materiaalin syöttö on huono, mikä vaikuttaa syöttötehoon. Päinvastoin, kohtuullinen suppilon koko voi varmistaa, että materiaali pääsee ruuviekstruuderiin vakaasti ja nopeasti. Suppilon muotosuunnittelussa tulee ottaa huomioon materiaalin juoksevuus ja pinoamisominaisuudet. Esimerkiksi pyöristetyillä kulmilla voidaan vähentää materiaalin seinään roikkumista suppilossa ja parantaa materiaalin juoksevuutta. Samalla kohtuullinen suppilon muoto voi myös estää materiaalia agglomeroitumasta tai tukkeutumasta syöttöprosessin aikana.

Joissakin suppiloissa on ristikot tai väliseinät sisällä. Nämä rakenteet voivat erottaa materiaalin eri tasoille tai alueille, mikä auttaa parantamaan materiaalin juoksevuutta ja tasaisuutta. Ristikon avulla voidaan esimerkiksi pienentää materiaalin yksikkötilavuutta, estää materiaalin agglomeroituminen ja kaareutuminen ja siten parantaa syöttötehoa. Syöttötehokkuuden parantamiseksi osa suppiloista varustetaan myös tärinälaitteella. Tärinälaite voi täryttää suppiloa säännöllisesti tai jatkuvasti auttaakseen irrottamaan materiaalia, poistamaan tukoksia ja varmistamaan, että materiaali menee ruuvipuristimeen sujuvasti.

Suppilon ja muotin välinen etäisyys on myös tieto, jota on valvottava. Jos etäisyys on liian suuri, materiaalin vastus ja aika syöttöprosessissa kasvavat, mikä hidastaa syöttönopeutta. Siksi suppilon ja suuttimen välisen etäisyyden kohtuullinen säätö voi vähentää materiaalin vastusta syöttöprosessissa ja parantaa syöttötehoa.

Suppilon suunnittelun optimointi voi lisätä merkittävästi ruuviekstruuderin syöttönopeutta. Kohtuullisen koon, muodon ja sisäisen rakenteen suunnittelun sekä sopivan tärinälaitteen ja etäisyyden säädön ansiosta se voi varmistaa, että materiaali tulee ruuvipuristimeen vakaasti ja nopeasti. Kohtuuton täyttösuppilon suunnittelu voi aiheuttaa materiaalin tukkeumia, vuotoja ja muita vikoja. Optimoimalla suppilon rakennetta voidaan vähentää näiden vikojen esiintymistä ja parantaa ruuviekstruuderin vakautta ja luotettavuutta. Ruokintatehokkuuden parantaminen liittyy suoraan koko tuotantolinjan tuotantotehokkuuteen. Suppilon suunnittelun optimointi voi vähentää seisokkeja ja lisätä tuotantonopeutta, mikä tuottaa yritykselle suurempia taloudellisia hyötyjä.

Ruuviekstruuderin syöttöjärjestelmän suppilorakenne voi parantaa merkittävästi syöttönopeutta ja tuotannon tehokkuutta, vähentää epäonnistumisastetta ja luoda suurempia taloudellisia etuja yritykselle kohtuullisen koon, muodon ja sisäisen rakenteen suunnittelun sekä sopivan tärinälaitteen ja etäisyyden ansiosta. säätö. Käytännön sovelluksissa sopiva suppilon rakenne tulee valita erityisten tuotantovaatimusten ja materiaaliominaisuuksien perusteella.