Kuinka toimii ruuviekstruuderin pelletointijärjestelmä hallita pellettien halkaisijaa ja muotoa?

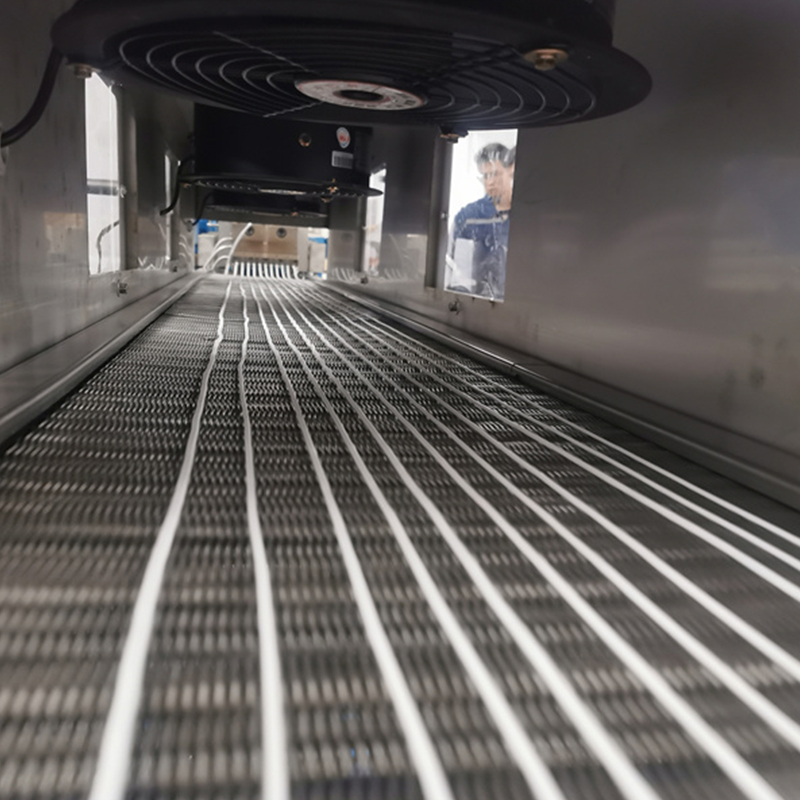

Pellettien halkaisija määräytyy pääasiassa suulakepuristimen päähän asennetun suutinlevyn aukon mukaan. Suulakelevyssä on sarja tasaisesti jakautuneita reikiä, joiden läpi materiaali puristetaan ja leikataan pelleteiksi. Siksi pellettien halkaisijaa voidaan ohjata suoraan säätämällä muottilevyn reikien halkaisijaa. Ruuvin nopeuden lisääminen tai syöttönopeuden lisääminen lisää materiaalin suulakepuristusnopeutta, kun suutinlevyn aukko pysyy muuttumattomana, mikä saattaa aiheuttaa pellettien venymistä ennen leikkaamista, mikä lisää pelletin pituutta, mutta halkaisija voi pysyä ennallaan tai hieman. vähentää. Siksi suulakepuristusnopeus on säädettävä tavoitepelletin koon mukaan. Pelletit voidaan leikata vesijäähdytteisellä veitsileikkauksella, kuumaveitsileikkauksella tai pyörivällä veitsileikkauksella. Leikkuulaitteen asentoa, nopeutta ja painetta on säädettävä tarkasti, jotta varmistetaan, että pelletit leikataan sopivassa kohdassa tasaisen pelletin halkaisijan saamiseksi.

Ruuvin geometrialla ja konfiguraatiolla on tärkeä vaikutus materiaalin sekoitus-, plastisointi- ja ekstruusioprosesseihin. Muuttamalla ruuvin kierteen muotoa, nousua, ruuvielementtien yhdistelmää jne. voidaan säätää materiaalin virtauskuviota ja ekstruusiopainetta, mikä vaikuttaa pellettien muotoon. Esimerkiksi ruuvielementtien käyttö, joilla on vahvempi sekoituskyky, voi parantaa materiaalin tasaisuutta ja auttaa muodostamaan säännöllisemmän hiukkasmuodon. Vaikka muottilevy säätelee pääasiassa hiukkasten halkaisijaa, sen muoto voi myös vaikuttaa jonkin verran hiukkasten lopulliseen muotoon. Esimerkiksi reiän erityisen muodon käyttäminen voi tuottaa ei-pyöreitä hiukkasia. Tämä vaikutus on yleensä pieni ja se on koordinoitava muiden tekijöiden kanssa.

Myös materiaalin fysikaaliset ja kemialliset ominaisuudet voivat vaikuttaa hiukkasten muotoon. Esimerkiksi korkeaviskositeettiset materiaalit voivat todennäköisemmin muodostaa pitkänomaisia hiukkasmuotoja suulakepuristuksen aikana, kun taas alhaisen viskositeetin omaavat materiaalit voivat muodostaa lyhyempiä hiukkasia. Siksi ruuviekstruuderin pelletointijärjestelmää valittaessa on otettava huomioon materiaalin ominaisuudet ja säädettävä laitteistoa ja prosessiparametreja vastaavasti. Viskositeetti on materiaalin virtausvastuksen mitta ja se vaikuttaa suoraan materiaalin virtauskäyttäytymiseen ruuviekstruuderissa ja sen muotoon suulakepuristuksen jälkeen. Suuren viskositeetin materiaalit vaativat suurempaa leikkausvoimaa ja painetta virtaamaan suulakepuristuksen aikana, mikä voi aiheuttaa materiaalin venymisen ekstruusioaukossa pitkänomaisten hiukkasten muodostamiseksi. Sitä vastoin alhaisen viskositeetin omaavat materiaalit suulakepuristetaan todennäköisemmin lyhyemmässä muodossa.

Materiaalin fysikaalisten ja kemiallisten ominaisuuksien lisäksi myös muut prosessiparametrit, kuten ruuvin nopeus, syöttönopeus, tynnyrin lämpötilan jakautuminen, suulakepuristuspaine jne., vaikuttavat merkittävästi hiukkasten muotoon. Nämä parametrit on koordinoitava keskenään parhaan yhdistelmän muodostamiseksi sen varmistamiseksi, että materiaali on täysin plastisoitunut ja sekoittunut ekstruusioprosessin aikana samalla kun vältetään liiallinen venyminen tai leikkausmuodonmuutos.

Ruuviekstruuderin rakeistusjärjestelmä ohjaa hiukkasten halkaisijaa ja muotoa mallin suunnittelun, suulakepuristusnopeuden ohjauksen, katkaisumekanismin säädön ja ruuvi- ja prosessiparametrien optimoinnin avulla. Käytännön sovelluksissa tarvitaan joustavaa säätöä ja optimointia tiettyjen materiaalien ja tuotantotarpeiden mukaan.